漏斗矿车收集系统设计的分析

漏斗矿车收集系统设计的分析

同时漏斗矿车也不能自己卸货,只能通过其他漏斗吸取其中的货物,也正是因为这个限制,所以漏斗矿车的效率在很多时候比不上高频投掷器无延迟传输链(传递速度4gt/item,为投掷器的激活延迟,即每秒传输5物品)。

不过在很多场景,漏斗矿车本身还是比无延迟投掷器传输链更具备应用优势,通过控制变量,我们可以计算出漏斗矿车单轨道往返收集系统的设计方案。

首先从轨道长度,我们可以得到一个漏斗矿车往返的时间,这个时间大约为轨道长度×8ticks/block×2,即一个长度为20的轨道,其往返时间大约为320ticks,即16秒。

漏斗矿车只是一个中转,其中又涉及一个卸货的问题,目前卸货结构有3种不同的设计,平均卸货速率分别为8gt/item、4gt/item与2gt/item。

第一种,8gt卸货,使用一个投掷器卸货,接水流运输,采用双投掷器的8gt时钟,本身为单倍速设计,优点在于高频频率与卸货漏斗频率一致,且可以单片设计,无活动方块,设计比较简单。

第二种,4gt卸货,使用一个投掷器卸货,接水流运输,采用对脸比较器的高频时钟,也可以使用其他4gt的高频时钟设计,使用两个卸货漏斗同时卸货,投掷器满频率运行,也可以单片设计,但设计过程中需要使用短脉冲粘性活塞,或者使用活板门音符盒进行高频,稳定性可能会受到区块卸载的影响。

第三种,2gt卸货,需要用到2个投掷器完成卸货工作,该设计的思路是由B站用户星空花夜丶提出的,利用木制活板门打开时存在的侧面不足0.5格的碰撞箱,将漏斗矿车横跨4个漏斗,实现4个漏斗同时卸货的目的,其中使用木制活板门是非常精妙的设计,巧妙回避了漏斗矿车被推动超过0.5格之后,会自动归正到被推动的铁轨上的问题。

但这种设计也有一个明显的缺点,便是无法单片化设计,而且体积庞大难以压缩,但在特定的场景应用有奇效。

但该设计仍可应用于与水道输送系统联合使用,具体实现方式请看我将要推出的视频。

因为平面上,一个小于1×1的方形最多同时覆盖4个1×1的方块,所以4漏斗卸货已经是漏斗矿车卸货速度的极限了。

漏斗矿车收集系统包括收集与卸货两个部分,加上漏斗矿车的启停时间,我们可以大致推算出收集系统的理论收集上限。

这个系统有几个变量,同时还有一个隐藏限制条件,即一个收集周期收集的掉落物数量不能超过320个,或者说5组更准确一些,因为不可堆叠物品1个即为1组。

为了方便计算,我们就不考虑不可堆叠物品的收集情况,因此将变量列出来,控制部分变量,便可得出漏斗矿车收集系统的收集上限。

当收集物中出现不可堆叠物品与可堆叠物品混用的时候,请根据wiki上的概率值推算加权比例,并自行推算。

首先第一个变量,卸货速率s,单位是item/s,可以的取值有3个,分别是单倍速的2.5、双倍速的5,还有四倍速的10。

第二个变量,漏斗矿车的往复运动时间,为了方便计算,将启停延迟1秒也计入其中,该变量的单位是s,为铁轨长度l×0.8再+1,即0.8l+1。

最大卸货限制m,单位是item。

中间变量,卸货时间t,单位秒,t满足st<=m。

将最大收集速率上限设置为k,可以得出核心公式:

k≤m/(t+0.8l+1)

举个实例,一条长度为20block的铁轨,使用单倍速卸货,其收集速率上限为k≤2.20(去尾),换算成熟悉的数据就是不超过7920item/h,但考虑到这意味着一个卸货周期就是145秒,在这期间,这145秒的掉落物一共320个都无法及时得到收集,因此会造成比较明显的卡顿,除非有spigot之类服务端的掉落物优化。

如果将卸货装置替换为双倍速,其k值便是k≤3.95,即14220item/h,换成四倍速,便是k≤6.53,即23508item/h。

从这些数据,我们可以看出,替换卸货装置,对最大收集速率的提升并不是成比例关系的,这是因为矿车在铁轨上的运行时间是相对固定的,卸货效率越高,这个时间占据的比例同时也越高。

但实际情况中,并非如此计算,考虑到卡顿累积的情况,m的值我们不可能设置为320,因为大量的掉落物意味着卡顿。

将m的值设置为50,即一个收集周期未能收集的掉落物数量最多不能超过50个。

那么换算到单倍速、双倍速、四倍速卸货装置上的最大产出速率就分别是1.35、1.85和2.27,倍率的变化差距更小了,这是由铁轨长度决定的。

将m的值设置为10的话,最大产出效率限制就会变成0.45、0.5和0.55,此时起到决定性作用的便是铁轨长度了。

上面说的都是从极限掉落物收集出发,那么换个角度,我们从降低卡顿的角度出发,同样20长度的铁轨,产率设置为5400item/h,即1.5item/h的时候,st值又分别是多少呢?

使用单倍速卸货时,m为63.75,使用双倍速时,m约为36.4,使用4倍速时,m约为30,可以见到,双倍速卸货对于降低卡顿来说很明显,但双倍速提升到4倍速时,优化则相对要小很多了。

产率再提高至7200,即2item/h,使用单倍速时m约为170,使用双倍速时约为56.66,使用四倍速时为48.57,可见,越接近单倍速卸货的极限,m的上涨速度越快,双倍速卸货的效率提升就越明显(超过2倍的提升),但是四倍速卸货的速率提升相比双倍速的提升并不大,有兴趣的可以分析一下为什么(高中数学,不等式的简单运算,可能是初中?我不记得了)。

当产物的掉落超过单漏斗收集的极限时,四倍速卸货在优化方面的潜力才正式体现出来,因此,在设计漏斗矿车收集系统的时候,应当是从产物的产量和收集的铁轨长度两个方面出发的,当产量不高的时候,建造高速卸货的效率提升并不明显,反而可能会因为漏斗数量和红石元件的增加导致卡顿,但当产量逼近单倍速卸货的极限时,其提升还是很明显的。

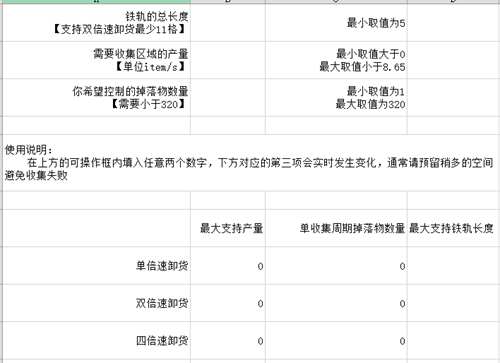

为此,我使用Excel制作了一个简单(简陋)的计算器,只需简单下载即可使用,原本打算设计在线文档版本,但是腾讯文档不能锁工作表编辑,为了避免被人玩坏之后后面的人无法使用,所以还是只能使用Excel文档,不含宏,可以放心下载。

计算器链接:

链接:

提取码:afeg

其中限制铁轨最小长度为5是铁轨太短根本没有使用漏斗矿车轨道收集的意义,请换用其他收集方式,8.65的产量限制是基于最小铁轨长度得出的,其他限制都很好理解。

通过输入其中两个变量,可以很方便的得出第三个变量的值,方便在设计收集系统的时候选择合适的卸货方式。

需要注意的是,单倍速卸货和双倍速卸货都具备单片版本,但四倍速卸货不存在单片版本,最小并排宽度为5格(不会串线)

此处的倍速卸货均指接入投掷器水道传输分类系统,并不仅指接入箱子储存系统,如果3个速度的卸货均提示超出限制,请考虑增加矿车数量重新设计轨道,或者更换收集方式。

以上就是(漏斗矿车收集系统设计的分析)全部内容,收藏起来下次访问不迷路!